在新能源汽車熱管理系統裝配中,儲液器作為冷卻液儲存核心組件,主要由罐體與封頭焊接而成,罐中存儲一定量的冷卻液,確保系統運行需要時能夠及時供應?,保證關鍵部件在最佳溫度狀態下運行?。其密封性能直接決定系統運行可靠性。因此,罐體與封頭焊接的效果尤為重要。

焊接工序的挑戰

生產過程中常見的焊接異常,主要集中在焊接時焊接表面黑斑、焊接后虛焊、焊接紋路不連貫、焊接后的儲液器氦檢良率低。

上述異常的原因多為焊接位置有雜質。傳統表面清潔如超聲波清洗、酒精擦洗均為物理式接觸方案,無法保證雜質的完全去除。生產流轉過程中焊接表面仍然有被二次污染的風險。客戶急需一款非接觸式,可有效去除雜質,提升產品焊接表面潔凈度的解決方案。

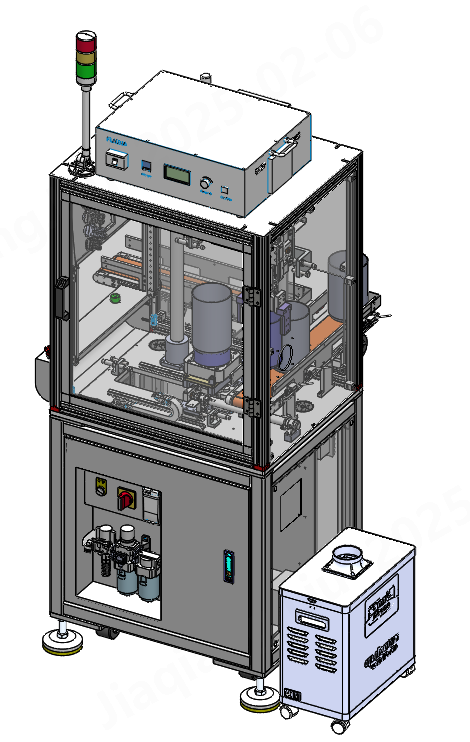

自動化焊前清潔方案

銘灃洞悉了用戶工藝的痛點,為熱管理儲液器提供了焊前清潔優化方案。非接觸式等離子清洗方案采用單工站設計,可以在極短時間內有效去除雜質,提升產品焊接表面潔凈度,同時將工序流轉過程也做了優化,清潔后產品直接流轉至焊接工位,降低了焊前二次污染的風險。從問題源頭為客戶提升作業品質,降低勞動強度,節省人力成本。得到了客戶的高度認可。

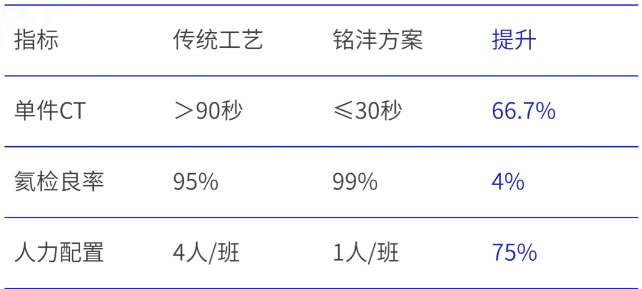

效率提升

應對大量的待焊物料,客戶需要安排至少4名員工,使用酒精擦洗的接觸式方案對物料做清潔,人力投入大、效率低下,無法有效保障產品焊接表面的潔凈度。

銘灃非接觸式等離子清洗方案僅需1人操作,即可完成上料、抓取、自動清潔、下料的所有流程。全過程CT≤30秒,有效去除罐體表面的有機物、污漬和氧化物,保質保量完成焊前的清潔準備。

質量保證

非接觸式等離子清洗方案通過自動化系統控制,產品潔凈度一致性得以持續。工序流轉上,產品清洗完直接流轉至焊接工序,避免生產流轉中的二次污染,焊接表面潔凈度的可靠性從而得到進一步保證。銘灃非接觸式等離子清洗方案上線后,焊接后良率從95%有效提升至99%。

銘灃交付的非接觸式等離子清洗方案有效保證了焊接表面潔凈度,提升了產品焊接后良率。我們誠邀您攜手探討更多新能源熱管理模塊裝配案例與解決方案,共同推動新能源行業的技術進步。